樹脂フィルムの作り方

今回は当社の多層試作機でフィルムを作る方法を簡単に説明しながら、フィルムを作るために必要な要素である『冷却方法』にフォーカスして、ご紹介したいと思います。

1.フィルムの作り方

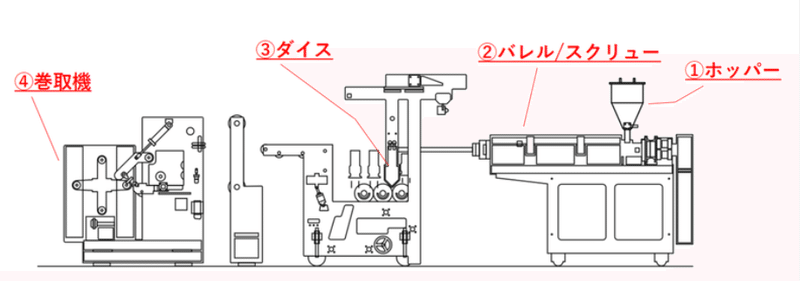

前回の記事「試作機のご紹介(押出機の概要)」でもご説明した様にフィルムは次の設備と工程で作られます。

① ホッパー の中に材料となるペレット状のプラスチックを入れます。

② バレル/スクリュー 熱と圧力によってペレット状のプラスチックを溶融・混錬し、水飴状態にします。

③ ダイス(Tダイ) 溶けて水飴状態になった高温のプラスチックをダイスを使い横に広げます。

④ 巻取機 フィルム状になったプラスチックを巻き取ります 。

良いフィルムを作るためには、これらの工程の1つ1つで緻密な調整に加えて『冷却』が必要です。

▼高温状態のプラスチック

③の工程でTダイから出てきたプラスチックは180°以上の高温状態にあり、このままの温度では、フィルムとして巻き取る事が出来ないので『冷却』が必要になります。

2.『冷却方法』について

温度コントロールした金属製のロールに抱かせるのが、フィルムを冷ます一般的な押出機の『冷却方法』ですが、プラスチックの特性(結晶性樹脂か非晶性樹脂か等)によって、冷却方法を変える場合があります。

当社はプラスチックの特性に合わせて2つの『冷却方法』を使い分ける事が可能です。

■冷却方法

➀ ロール挟圧方式 ロール内部に水、または油を流したロール同士でフィルムを挟み込み、熱を取ります。

➁ エアナイフおよびエアチャンバー方式 片側はコールキャストと同様の方法で冷やしたロールを接触させて、もう片側は空気を噴射する装置の風圧でA面側ロールに押し当てて冷却します。

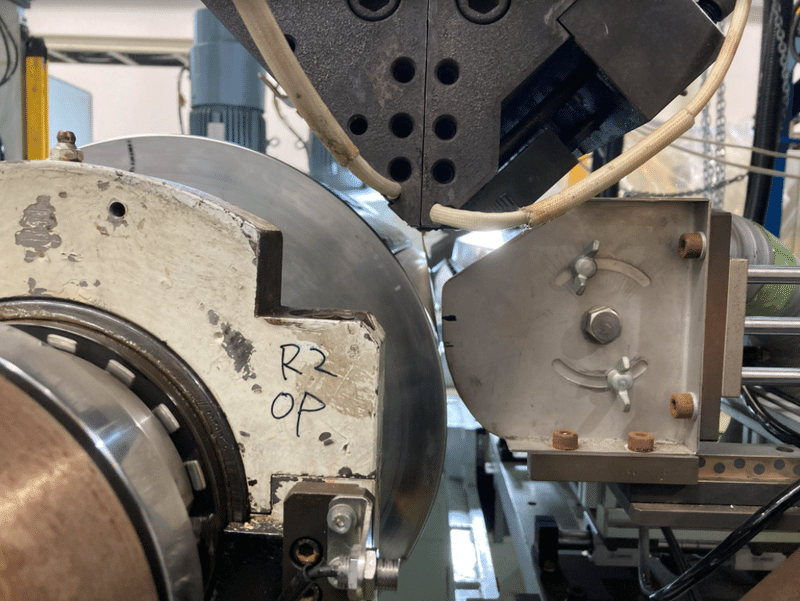

▼ロール挟圧方式(写真)

↑こちらの写真がロールで挟んでいる状態。

2本のロールで挟みこみ、フィルムの冷却と成形を同時に行います。

▼ エアナイフ(写真)

ロール挟圧方式とは異なり、画面左側は金属製のロール 、右側はエアナイフ(風圧で金属製のロールに押し当てるセッティングになっています。

■エアナイフとエアチャンバーの違い

➀エアナイフ

エアナイフは先端部からフィルムの端から端まで線状に均一に空気を噴射して片側の金属ロールへフィルムを押し当てながら、Tダイによって伸ばされたプラスチックを『冷却』する装置です。

➁エアチャンバー

エアナイフが線状に空気を噴射するのに対して、エアチャンバーは面状に空気を噴射して左側ロールへフィルムを押し当てながら、Tダイによって伸ばされたプラスチックを『冷却』する装置です。

今回はフィルムの作り方を『冷却方法』にフォーカスし紹介致しました。

ロールの種類などについてもご紹介していきたいと思っています。